Valeo není jen vývojové centrum, ale i výrobní gigant. A právě spojení vývoje s praxí je klíčem k jeho technologickému náskoku. Jakub Černý, který spoluvytvářel nové oddělení pro nasazení AI a IoT přímo ve výrobě, přibližuje, jak vypadá vývoj pod tlakem norem, zákazníků a reálných výsledků a také proč je pro inženýra stejně důležitý algoritmus i pochopení výrobní linky.

Když jste nastupoval do oddělení zabývajícího se industrializací, teprve se rodilo. Co bylo tehdy jeho hlavním posláním a jak se za těch pět let proměnilo?

Původní poslání bylo jasné: podporovat industrializaci, tedy přenášet nové produkty z vývoje do výroby. Mělo být nepostradatelným článkem mezi R&D (výzkumem a vývojem) a výrobou, což ve Valeo do té doby chybělo. Poměrně rychle jsme ale zjistili, že to nebude úplně jednoduchá cesta.

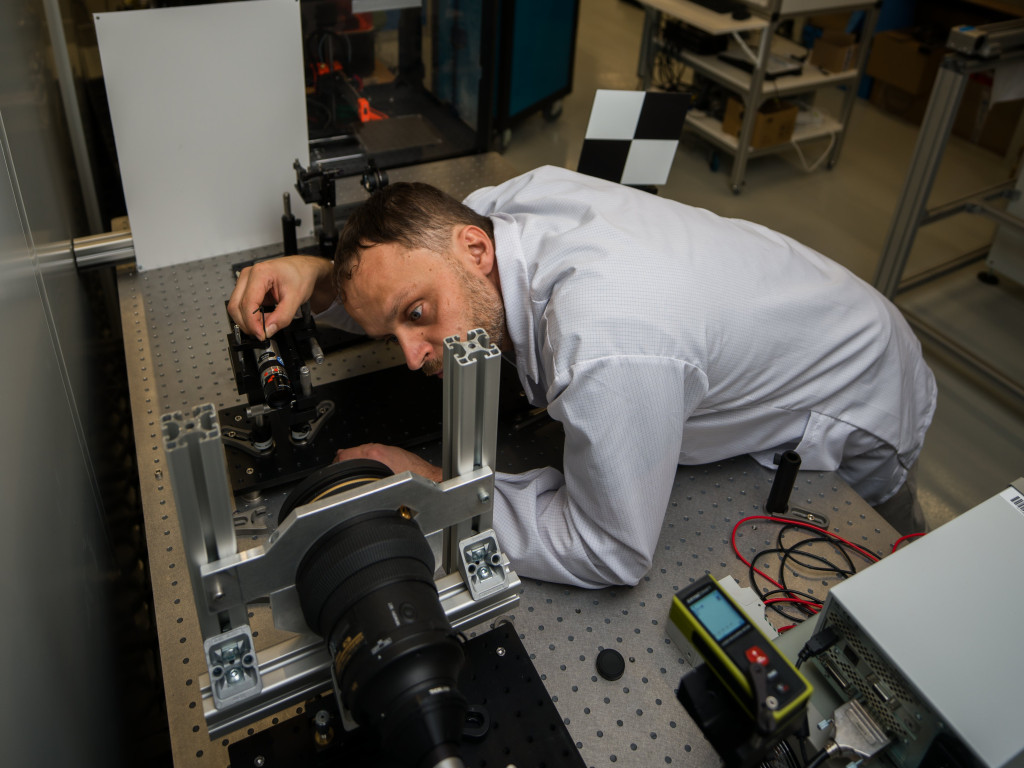

Oddělení totiž vyrostlo z optického týmu, kde jsme já i kolega, který ho zakládal, měli silné zázemí. A právě tuto odbornost jsme chtěli uplatnit i v průmyslovém prostředí. Narazili jsme samozřejmě na spoustu překážek, ale časem jsme si našli vlastní cestu. Objevili jsme oblast, kde máme největší přidanou hodnotu a kde můžeme být skutečnými partnery.

Z původní role „indusáků“, kteří jen dohlížejí na průběh industrializace, jsme se posunuli k aktivnímu přinášení nových technologií do našich závodů. Přestali jsme se tedy označovat jako klasické industrializační oddělení a dnes fungujeme jako Advanced Industrial Engineering Technologies – tedy tým, který do výroby přináší nové optické přístupy, umělou inteligenci nebo internet věcí.

Dnes se o umělé inteligenci mluví v souvislosti téměř se vším. Co přesně znamená její přenášení do výroby ve vašem případě?

Pod pojmem umělá inteligence si každý představí něco jiného, schovat se pod něj dá ledacos. V našem týmu to nejsou žádní chatboti ani generátory textu, tím se zabývají jiná oddělení. My se zaměřujeme především na vizuální kontrolu. Zjednodušeně řečeno: máme výrobek, který dnes kontroluje člověk – dívá se na něj a hodnotí, jestli je v pořádku. My se snažíme ten proces automatizovat. Namíříme na výrobek kameru, správně ho nasvítíme a pak pustíme AI, aby vyhodnotila, jestli je vše v pořádku, případně jaký defekt se na výrobku nachází a co s tím dál můžeme dělat. Když se mě někdo zeptá, co u nás znamená AI, odpovím právě tímto příkladem.

„V automotive si nemůžeme dovolit, aby si AI něco vymýšlela. Výstupy musejí být ověřitelné a spolehlivé. Tlak na přesnost je obrovský.“

V čem je podle vás nejtěžší propojit svět R&D a výroby? Kde vznikají největší třecí plochy?

Výhodou je, že dnes už nejsme úplně součástí R&D, v tomhle směru jsme víc partneři výroby. Ale to neznamená, že by mezi těmito světy nebyly žádné třecí plochy. Jedním z hlavních problémů je, že lidé stále často nechápou, co vlastně znamená umělá inteligence v praxi. Všichni si představují nějaký zázračný chatbot, který vyřeší všechno sám, ale tak to nefunguje. AI má svá pravidla, svoje zákonitosti a my je musíme neustále vysvětlovat a učit kolegy, co to znamená mít AI přímo ve výrobě.

Navíc jsme v automotive prostředí, které je velmi přísně regulované. Jsme svázáni normami, požadavky zákazníků i bezpečnostními pravidly a totéž musejí splňovat i jakékoliv AI aplikace, jež do výroby nasazujeme.

Nemůžeme si dovolit, aby se AI „spletla“ nebo si něco vymyslela, jako když se třeba chatbota zeptáte na včerejší počasí a on vám odpoví něco úplně jiného. V našem světě musejí být výstupy ověřitelné a spolehlivé. Probíhají u nás časté audity a tlak na přesnost je obrovský, to musíme zohledňovat.

Stalo se někdy, že vás nebo váš tým výsledky nasazené AI překvapily? Třeba tím, co všechno začala ovlivňovat?

Máme aplikaci, kterou Valeo implementovalo v jednom závodě ve Francii. Nasadili jsme tam AI model, jenž kontroluje tzv. ULS (ultrazvukové parkovací senzory), tedy to, jestli na výrobku nejsou submilimetrové prasklinky, jestli je správně zapájeno a podobně (byl to především projekt jedné mojí kolegyně, abych si nepřisuzoval zásluhy). AI model jsme nastavili tak, aby vyhodnocoval, jestli je výrobek v pořádku, nebo si není jistý. To samo o sobě fungovalo podle očekávání. Co nás ale překvapilo, byla zpětná vazba od operátorů. Ti si totiž časem začali všímat, jak na rozhodování modelu působí jejich nastavení linky. A začali podle toho upravovat svůj postup. Umělá inteligence tedy začala učit operátory, jak linku nastavit tak, aby vyráběla s co nejmenším množstvím defektů a celkově vyšší kvalitou. Vytvořila se tak nečekaná zpětná vazba, kterou jsme původně vůbec neměli v plánu, ale jež ve výsledku zlepšila celý proces.

Jak se podle vás promění práce inženýrů v době, kdy část rozhodování převezmou algoritmy?

Možná bych začal příkladem z výroby, konkrétně u kvalitářů. Tam podle mě dojde k největší proměně, alespoň pokud jde o naši oblast.

Dnes dostane inženýr kvality výrobek, definuje, jak má vypadat dobrý kus a jak vypadá špatný. Informace předá operátorům, vyškolí je… a systém nějak funguje. Jenže s nasazením AI se mění role. Zjistili jsme, že sice dokážeme výrazně ušetřit práci operátorům, ale na druhou stranu přibývá práce právě těmto odborníkům. Najednou od nich potřebujeme jiný typ znalostí: měli by alespoň částečně ovládat práci s počítačem, porozumět základům programování a pochopit, jak AI funguje a co od ní čekat.

Potřebujeme zkrátka dostat know-how inženýrů kvality do algoritmů. A to klade mnohem větší nároky na ně než na klasické programátory. Ještě bych doplnil i druhou rovinu, která se týká právě programátorů. Za posledních pár let se i tato práce dost proměnila. Dnes už skoro neexistuje programátor, který by nezadával prompty do AI nástrojů. Ale tím spíš je potřeba zachovat analytický přístup a schopnost ověřovat si výstupy, chápat kontext a souvislosti.

Podle mého názoru se zde projevuje generační rozdíl: starší programátoři, kteří vystudovali před deseti nebo patnácti lety, mají takový způsob práce zažitý. Ti mladší často spoléhají na to, že něco najdou, zkopírují, zadají do nástrojů a „nějak“ to bude fungovat. Jenže jim často chybí širší kontext, uvědomění, proč to funguje, jestli je to bezpečné, robustní, použitelné. Takže ve výsledku možná ubude klasických programátorů, ale přibude lidí, kteří budou schopni dávat celé systémy dohromady a zajistit, že dávají smysl.

Na který projekt v rámci vašeho týmu ve Valeo jste nejvíc pyšný?

Důležité je na začátek říct, že každý projekt vznikl díky spolupráci mnoha lidí, nic není zásluhou jednotlivce. Moje hlavní „srdcovka“ je projekt, kdy jsme v našem oddělení navrhli vlastní IoT zařízení pro monitoring výrobních linek. Jde o zařízení, které měří spotřebu elektrické energie, stlačeného vzduchu a jiných provozních parametrů. Dalšími kroky jsou například preventivní údržba, nebo dokonce online změna parametrů výrobních linek. Máme ho nasazené v Rakovníku a ukazuje se, že má velký potenciál. Možná se z něj stane standard napříč celým Valeem. To je rozhodně projekt číslo jedna.

Druhý je úzce spojený s umělou inteligencí. Pracovně mu říkáme Magic Eye a jde o celý framework pro vizuální kontrolu. Samotný AI model je jen jeho součástí.

U třetího projektu jsem fungoval spíše jako poradní hlas. Naši kolegové z optického týmu přišli s novým systémem, který výrazně zefektivnil jednu část výroby, konkrétně se způsobem, jak zarovnat objektiv před kamerovým čipem.Pouhou změnou pohledu na tento technický (inženýrský) problém se nám objevila celá paleta nových řešení, jež budou levnější a jednodušší na instalaci, provoz i údržbu. Takže podle Occamovy břitvy jsem na správné cestě. Mám z těchto věcí radost a myslím, že na ně můžeme být opravdu pyšní.

JAKUB ČERNÝ

vystudoval Vysoké učení technické v Brně, obor kybernetika, měřicí a řídicí technika. Do Valea nastoupil v roce 2019. Dnes působí v týmu Advanced Industrial Engineering Technologies, kde pracuje na aplikaci AI technologií pro industrializaci přímo ve výrobních linkách.